При выпадении осадков и таяньи снега вода просачивается под кровельное покрытие, попадает на фасад. Постоянная влажность ухудшает теплоизоляцию, способствует коррозии металлических элементов, гниению деревянных стропил и обрешетки, появлению и росту плесени на фасадной отделке. Для быстрого удаления влаги с кровли со скатами уклоном 12°–35° и защиты внешней отделки организовывают водосточные системы.

Из чего состоит водосточная система

Главные элементы систем – трубы и желоба. Последние служат для сбора влаги, стекающей со скатов. Желоба обычно располагают по периметру кровли. Сливные трубы предназначены для отвода собранной воды вниз в дренаж или на отмостку, их обычно размещают на углах крыши. Монтаж желобов осуществляется под углом к трубами. Соединение водостоков и труб осуществляется через сборную воронку.

Кроме того, в составе водосточных систем есть следующие комплектующие:

- Угловые элементы желобов для создания поворотов 90° и 45° (135°).

- Кронштейны и держатели труб и водостоков.

- Соединители и заглушки.

- Колена труб для огибания выступов здания.

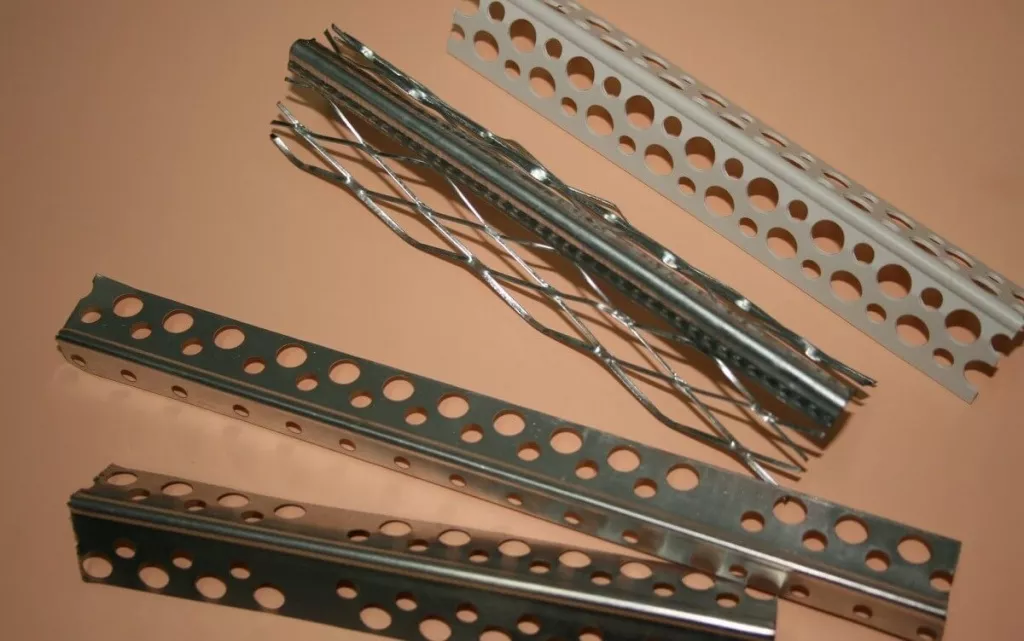

В состав также входят ловушки для мусора, отводы, защитные решетки. Элементы систем для удаления осадков изготавливают из ПВХ, стального оцинкованного проката с полимерным покрытием или без него, меди, алюминия и т.д.

Полимерные водостоки долговечны, не подвержены коррозии. К недостаткам относят недостаточную механическую прочность, пластиковые элементы могут повреждаться при сходе льда со скатов, замерзании воды в желобах и воронках. Даже при самом тщательном расчете элементы ПВХ систем приходится подрезать при установке, что может вызвать появление сколов и трещин. Монтаж оцинкованного водостока несколько проще, элементы можно подогнать при помощи ножниц по металлу и других инструментов. Кроме того, комплектующие металлических систем изготавливают согласно расчетам по результатам замером. На оборудовании производят металлические желоба и трубы требуемой длины, что позволяет сократить количество соединений, а значит уменьшить вероятность протечек.

Технология производства водосточных систем из оцинкованного проката

Диаметр труб, ширина желобов, количество и параметры этих и других элементов рассчитывают исходя из площади и конфигурации кровли, угла уклона скатов, средней интенсивности осадков для конкретной климатической зоны.

После выполнения расчетов приступают к производству водостоков оцинкованных для крыши.

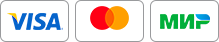

Первый этап – размотка и раскрой. Самый распространенный материал для водосточных систем – рулонный прокат стали с цинковым покрытием. Стандартная ширина бухты – 1250 мм, для изготовления труб, желобов, других комплектующих требуется разрезать металл на штрипсы.

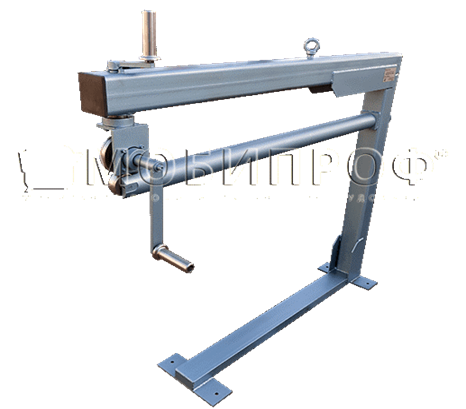

Для этого применяют разматыватели и станки продольного раскроя. Размотчики используют для размотки рулона. Компания МОБИРОФ выпускает напольные, мобильные, двухопорные, самоподъемные, консольные разматыватели.

Оборудование выбирают исходя из объема производства, параметров рулонов металлопроката. При работе в составе технологической линии также учитывают совместимость с другими станками. Для изготовления водосточных систем на заказ применяют станки с ручным приводом, для серийного производства готовых комплектов – электромеханическое оборудование.

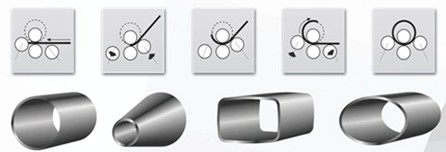

Непосредственно для раскроя рулонного металла применяют станки продольного реза. Оборудование позволяет раскраивать рулон на несколько полос одновременно. Рез осуществлятся несколькими парами роликов из термообратанной инструменнтальной стали при прокате металла между ними. В результате получают полосы заданой ширины, из которых производят трубы и желоба.

Размер штрипс задается изменением расстояния между роликами. Конструкция креплений ножей позволяет быстро настраивать оборудование на изготовление полос другой ширины. Продольный раскрой на станках с роликовой режущей оснасткой не оставляет заусенцев и других дефектов на краях металлических полос. На оборудовании можно резать металлический прокат с полимерным покрытием. Максимальное количество роликовых ножей – до 15 пар (в зависимости от модели).

Станки продольного раскроя обычно работают в паре с размотчиком. При использовании оборудования с ручным приводом требуется синхронизировать скорость обработки с подачей металла с размывателя, так чтобы металл не провисал. Аналогично – в линиях станков с электромеханическим приводом. Автоматизированное оборудование с блоком управления синхронизирует работу станков без участия человека.

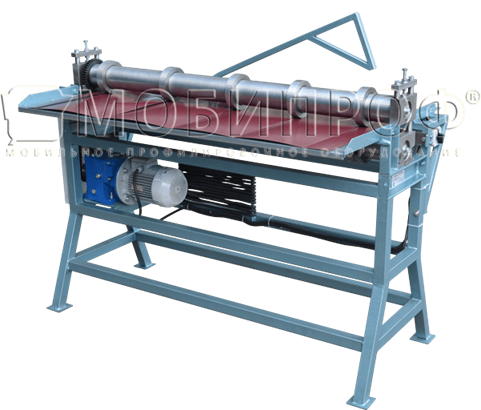

Следущий этап производства водосточных систем – профилирование. Желоба формируют на специализированных станках. Профилировочное оборудование придает штрипсам соответствующую форму. Возможная конфигурация – полукруг и трапеция.

Форма желоба профилируется прокатом между несколькими парами роликов. Обработка не повреждает верхний слой, оборудование подходит для металлопроката с порытием.

Длина вододосточного желоба не ограничивается, теореически можно изготовить профиль размером, соотвествущим сторонам кровли. Для продольной нарезки профиля на станки устанавливается гидравлические гильотины стационарного реза. Оборудование также можно укомлектовать системой автоматичекого управления (САУ) для задания программ производства, преобразователем частоты для управления скоростью проката.

Изготовление водосточных труб из оцинкованной стали осуществляется на вальцовочных станках, зиг-машинах, также применяют оборудование для формирования и осадки фальцев.

Для начала формируют фальцевые соединения на краях штрипс. В серийном производстве применяют фальцепрокатные станки, для штучного производства на объекте замки можно формировать на зиг-машинах. Отбортовку под одинарные фальцы также делают на стационарных листогибах.

Водосточные трубы из штрипс формируют на вальцовочных станках. При прокате между рабочей оснасткой полоса металла сворачивается в требуемую форму.

Форма и размеры детали зависят от расстояния и взаимного расположения вальцов, которые задает оператор. На станках можно формировать круглые или прямоугольные трубы, а также конусы из оцинкованной стали для водосборных воронок.

После финального прохода соединяют фальцевые замки на кромках и переходят к следующему этапу – осадке фальцев. Швы водосточных труб прокатывают на фальцеосадочных станках. Оборудование обеспечивает качественное герметичное закрытие замков при прокате рабочего ролика, закрепленного на подвижной каретке. На станках можно осаживать наружные, центральные и внутренние фальцы. Для каждого вида замков предусмотрена своя оснастка.

Максимальная длина детали оставляет 2,5 м, что соответствует стандартным отрезкам водосточных труб.

Для соединения частей водостоков между собой по краям накатывают кольцевые ребра. Операция осуществляется на зиг-машинах с соответствующей оснасткой. При помощи станков также подрезают водостоки до нужной длины при монтаже.

Компания МОБИРОФ предлагает большой выбор оборудования для производства водосточных систем. Станки нашего производства просты в эксплуатации, обслуживании, устойчивы к неблагоприятным условиям.